طراحی قالب تزریق پلاستیک یکی از حیاتیترین مراحل در تولید قطعات پلاستیکی است. یک طراحی قالب باکیفیت، تضمینکننده کیفیت محصول نهایی، کاهش مشکلات تولید و افزایش بهرهوری است. این راهنمای جامع، اصول ضروری، عوامل مهم و بهترین شیوهها را برای طراحی قالبهای تزریق پلاستیک پوشش میدهد. این راهنما برای هر متخصص تزریق پلاستیک طراحی شده است، چه دههها تجربه داشته باشید و چه تازهوارد این صنعت هستید و به دنبال یادگیری اصول طراحی قالب تزریق و تأثیر آن بر تولید هستید.

فهرست مطالب

طراحی قالب تزریق چیست؟

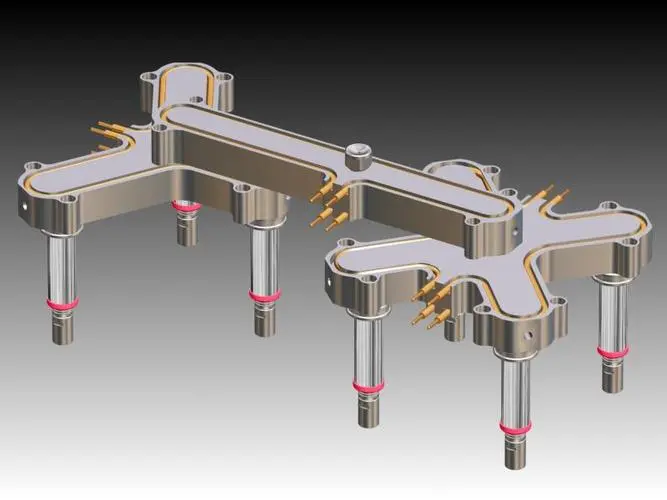

طراحی قالب تزریق به فرآیند ایجاد قالبهایی اطلاق میشود که در تزریق پلاستیک استفاده میشوند. تزریق پلاستیک یک تکنیک تولید است که در آن پلاستیک مذاب به داخل حفره قالب تزریق میشود تا اشکال خاصی را تشکیل دهد. طراحی قالب شامل اجزای مختلفی مانند پایههای قالب، حفرهها، سیستمهای خنککننده و سیستمهای پراننده است که همگی برای برآوردن مشخصات محصول نهایی سفارشی میشوند.

اهداف کلیدی طراحی قالب

دستیابی به ابعاد دقیق محصول نهایی.

خنککاری یکنواخت برای جلوگیری از عیوبی مانند تاب برداشتن یا انقباض.

تسهیل خروج روان قطعات قالبگیری شده.

بهینهسازی دوام قالب در چرخههای تولید متعدد.

اصول ضروری طراحی قالب تزریق پلاستیک

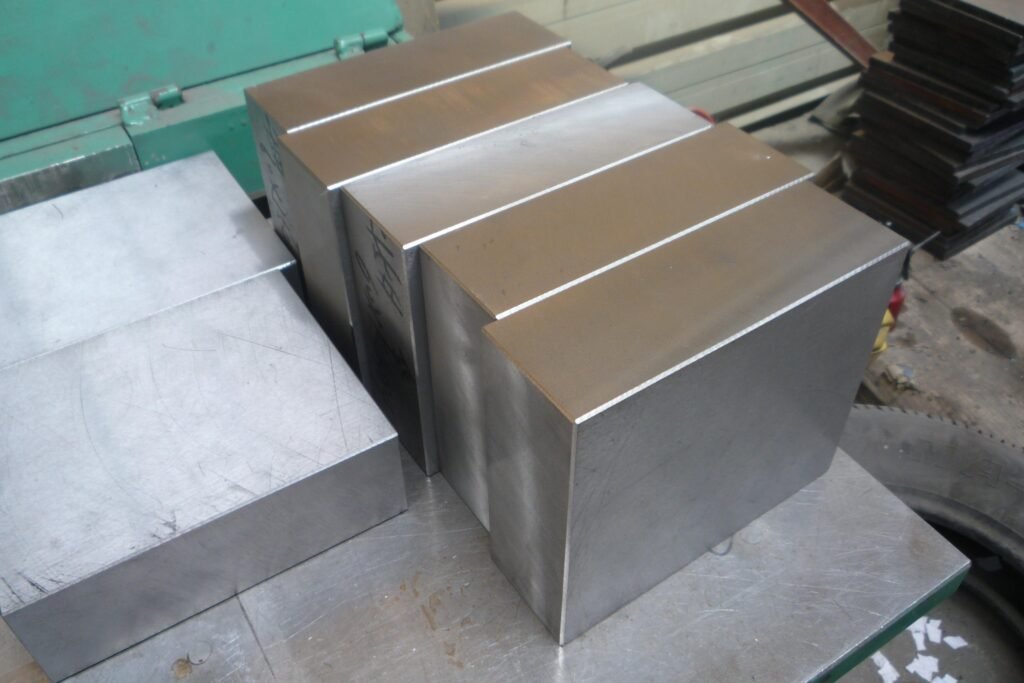

1. انتخاب مواد انتخاب مواد برای قالب و محصول قالبگیری شده بر عملکرد نهایی تأثیر میگذارد. مواد قالب میتوانند فولاد معمولی، آلومینیوم و آلیاژها باشند. قطعات قالبگیری شده معمولاً از ترموپلاستیکهایی مانند پلیپروپیلن، ABS

و پلیکربنات ساخته میشوند.

فولاد قالب

نکات کلیدی:

مقاومت حرارتی و خواص سایشی مواد قالب.

سازگاری با خواص حرارتی و مکانیکی پلاستیک مذاب.

2. چیدمان قالب و خطوط جدایش (Parting Lines) چیدمان، کارایی قالب را تعیین میکند و خطوط جدایش، جایی که دو نیمه قالب به هم میرسند، بر ظاهر و عملکرد محصول تأثیر میگذارند.

بهترین شیوهها:

خطوط جدایش را در نواحی نامحسوس قرار دهید.

تراز بودن را برای دقت و کاهش عیوب فلش (مواد اضافی) تضمین کنید.

3. طراحی راهگاه (Gate Design) راهگاهها نقاط ورود پلاستیک مذاب هستند. طراحی صحیح راهگاه جریان روان را تضمین کرده و افت فشار را کاهش میدهد.

انواع متداول راهگاه:

راهگاه لبهای (Edge Gate): مناسب برای قطعات ساده با ضخامت یکنواخت.

راهگاه پین (Pin Gate): ایدهآل برای قالبهای چندحفرهای.

راهگاه هات رانر (Hot Runner Gate): تضمینکننده کاهش ضایعات و زمانهای چرخه سریعتر.

4. بهینهسازی سیستم خنککننده خنککاری بخش عمدهای از زمان چرخه در تزریق پلاستیک را تشکیل میدهد. یک سیستم خنککننده بهینه، بهرهوری را بهبود بخشیده و از بروز عیوب جلوگیری میکند.

تکنیکها:

استفاده از کانالهای خنککننده کانتور شده (conformal) برای اشکال پیچیده.

اطمینان از خنککاری یکنواخت در تمام حفرهها.

چالشهای متداول در طراحی قالب تزریق

1. تاب برداشتن و انقباض خنککاری نامناسب یا توزیع ناهموار مواد میتواند منجر به تاب برداشتن شود. این مشکل را با اطمینان از خنککاری یکنواخت و اجتناب از تغییرات ناگهانی در ضخامت دیواره حل کنید.

2. مشکلات پرداخت سطح (Surface Finish Issues) عیوب سطح ممکن است از نقصهای قالب یا تهویه نامناسب ناشی شوند. از ماشینکاری با دقت بالا و طراحی کانالهای تهویه کافی استفاده کنید.

3. هندسههای پیچیده قالبها برای طرحهای پیچیده به تکنیکهای پیشرفتهای مانند EDM (ماشینکاری تخلیه الکتریکی) و فناوری اسپارک آینهای نیاز دارند.

چگونه یک قالب تزریق مؤثر طراحی کنیم؟

مرحله 1: درک الزامات محصول الزامات عملکردی، زیباییشناختی و ساختاری محصول را درک کنید. علاوه بر این، نرمافزارهای طراحی سهبعدی (CAD) تجاری یا متنباز میتوانند برای بصریسازی و شبیهسازی مدل فیزیکی استفاده شوند.

ساختار قالب

مرحله 2: انتخاب نوع قالب مناسب

بسته به حجم تولید و پیچیدگی، قالبهای تکحفرهای، چندحفرهای یا قالبهای خانوادگی نیز در دسترس هستند.

مرحله 3: تهیه پیشنویس طراحی

زاویههای درفت (معمولاً بین 1 تا 2 درجه) را تعبیه کنید تا محصولات بتوانند بدون آسیب رساندن به قالب، بینهایت بار خارج شوند.

مرحله 4: نمونهسازی و آزمایش

قالبها را با استفاده از ماشینکاری CNC یا ماکتهای پرینت سهبعدی بسازید. آزمایشهای آزمایشی را انجام دهید تا از کارایی طراحی اطمینان حاصل کنید.

مرحله 5: بهینهسازی برای تولید

طراحی قالب را برای کاهش زمانهای چرخه، بهبود طول عمر و آسانتر کردن سرویس و نگهداری بهینه کنید.

طراحی قالب تزریق برای صنایع مختلف

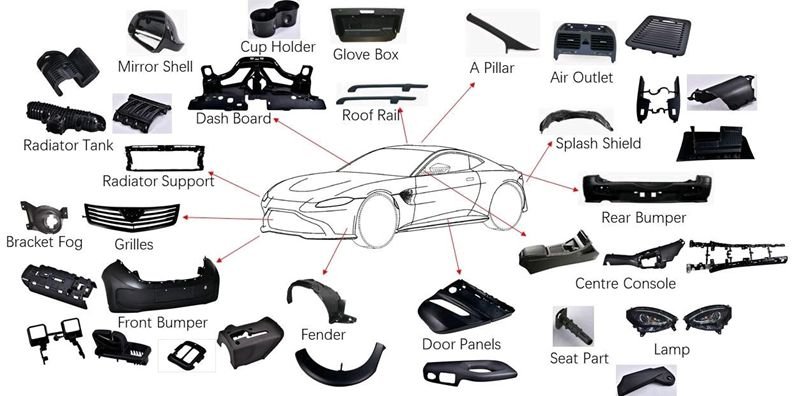

1. صنعت خودرو قطعاتی مانند داشبورد و سپر خودرو به دقت بسیار بالایی نیاز دارند، بنابراین قالبهای دقیق لازم هستند. این قطعات اغلب به مواد تخصصی و طراحیهای پیچیده نیاز دارند.

2. صنعت پزشکی قالبهای گرید پزشکی باید استانداردهای بالایی را برای بهداشت و زیستسازگاری، و همچنین ویژگیهایی مانند دقت بالا و پرداخت بیعیب و نقص، برآورده کنند.

3. کالاهای مصرفی برای محصولات مصرفی مانند اسباببازی و لوازم الکترونیکی، قالبها بر زیباییشناسی، دوام و کارایی هزینه تأکید دارند.

بهترین شیوهها برای طراحی موفق قالب

همکاری: همکاری نزدیک با طراحان محصول، متخصصان مواد و تولیدکنندگان.

ابزارهای شبیهسازی: استفاده از نرمافزار برای پیشبینی الگوهای جریان، زمانهای خنککاری و عیوب احتمالی.

نگهداری منظم: قالبها را میتوان به گونهای طراحی کرد که به راحتی نگهداری شوند و برای مدت طولانیتری دوام بیاورند.

Leave A Comment