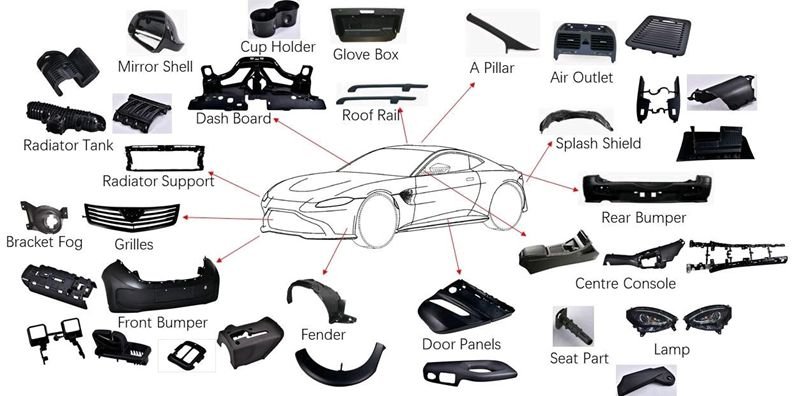

صنعت تزریق پلاستیک در حال رشد پایداری است و انتظار میرود تا سال 2029 به ارزش 235.7 میلیارد دلار برسد که نرخ رشد مرکب سالانه (CAGR) آن 4.1 % خواهد بود. در حالی که تولیدکنندگان در حال گذر از چشماندازی با تغییرات سریع هستند، چندین ترند کلیدی مسیر این صنعت را در سال 2025 شکل خواهند داد. در ادامه به بررسی چگونگی بازتعریف آینده تزریق پلاستیک توسط فناوریهای صنعت 4.0، تغییر زنجیرههای تأمین جهانی، تلاشهای پایداری و پیشرفتهای اتوماسیون میپردازیم؛ همچنین توضیح میدهیم که تولیدکنندگان برای حفظ رقابتپذیری چه باید بکنند.

فهرست مطالب

1. ادغام صنعت 4.0: تولید هوشمندتر و متصلتر

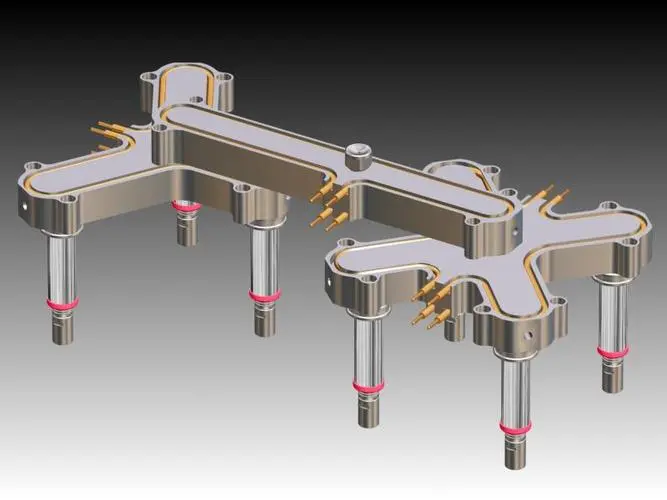

“صنعت 4.0” سالهاست که یک واژه پرکاربرد بوده، اما کاربردهای واقعی آن در تزریق پلاستیک با سرعت فزایندهای در حال شتاب گرفتن است. تولیدکنندگان از نظارت بر تولید در لحظه (Real-time production monitoring)، ماشینآلات مجهز به اینترنت اشیا (IoT) و تحلیلهای مبتنی بر هوش مصنوعی (AI-driven analytics) برای بهبود کارایی، کاهش زمان توقف (downtime) و بهینهسازی پارامترهای تولید استفاده میکنند.

برخی شرکتها مزایای نظارت در لحظه را از نزدیک تجربه کردهاند. به گفته مدیران فعال در این حوزه، پیادهسازی نظارت بر تولید در لحظه برای تمام ماشینها، امکان مشاهده فوری وضعیت دستگاهها (کند یا سریع کار کردن) و رسیدگی بیدرنگ به مشکلات را فراهم میآورد. این سطح از قابلیت مشاهده و واکنش فوری به مسائل، بسیار حیاتی است.

فراتر از نظارت، بهینهسازی فرآیند با هوش مصنوعی در حال گسترش است. هوش مصنوعی برای تنظیم دقیق پارامترهای تزریق، پیشبینی نیازهای نگهداری ماشینآلات و ارتقاء کنترل کیفیت استفاده میشود که به تولیدکنندگان کمک میکند ضایعات را کاهش داده و کیفیت قطعات را ثابت نگه دارند. با این حال، این فناوریها به جای جایگزینی نظارت انسانی، همکاری بهتری بین انسان و ماشین را تقویت میکنند.

2. بازگشت به کشور (Reshoring) و تأثیر تعرفهها: تقویت زنجیرههای تأمین داخلی

“بازگشت به کشور” (Reshoring) بیش از یک دهه است که در حال رشد بوده، اما سال 2025 چالشها و فرصتهای جدیدی را برای تولیدکنندگان به ارمغان میآورد. در یک نظرسنجی اخیر، 69 درصد از تولیدکنندگان قبلاً فرآیند بازگرداندن زنجیرههای تأمین خود را آغاز کرده بودند و 93 درصد نیز قصد داشتند تلاشهای خود را سرعت بخشند. چندین عامل محرک این تغییر هستند:

عدم قطعیت در مورد تعرفههای تجارت جهانی شرکتها را وادار میکند تا استراتژیهای تأمین مواد اولیه از خارج از کشور را مورد بازنگری قرار دهند. نوسانات تعرفهای بر مواد و قطعات وارداتی، تولید داخلی را جذابتر کرده است.

ترجیح مصرفکننده برای محصولات “ساخت داخل” در حال افزایش است که منجر به تأمین قطعات بیشتر از تأمینکنندگان داخلی توسط برندها میشود.

پیشرفتهای اتوماسیون شکاف هزینهای بین تولید داخلی و برونمرزی را کاهش میدهد و “بازگشت به کشور” را برای شرکتهای حساس به هزینه، عملیتر میکند.

تولیدکنندگان داخلی، با سابقه اثبات شده در تولید با حجم بالا و عملیات ارزش افزوده، در موقعیت خوبی برای حمایت از شرکتهایی قرار دارند که به دنبال یک شریک داخلی قابل اعتماد هستند. این امر به مشتریان کمک میکند تا زنجیرههای تأمین خود را تقویت کرده و در عین حال کیفیت و کارایی بالا را حفظ کنند.

3. پایداری: یک الزام تجاری، نه فقط یک واژه پرکاربرد

پایداری دیگر فقط یک عامل تمایز نیست؛ بلکه یک انتظار صنعتی است. مشتریان، نهادهای نظارتی و مصرفکنندگان نهایی به دنبال کاهش ردپای کربن، فرآیندهای کممصرف انرژی و انتخابهای مسئولانه مواد هستند.

تلاشهای کلیدی پایداری برای شرکتهای تزریق پلاستیک در سال 2025 شامل موارد زیر است:

تولید کممصرف انرژی: شرکتها در ماشینآلات تزریق پلاستیک تمامبرقی و هیبریدی سرمایهگذاری میکنند که به طور قابل توجهی انرژی کمتری نسبت به پرسهای هیدرولیک سنتی مصرف میکنند.

مواد بازیافتی و زیستمبنا: برندها به سمت رزینهای بازیافتی پس از مصرف و جایگزینهای زیستتخریبپذیر حرکت میکنند تا وابستگی به پلاستیکهای نو را کاهش دهند.

بهینهسازی فرآیند برای کاهش ضایعات: هوش مصنوعی و اتوماسیون به تولیدکنندگان کمک میکنند تا نرخ ضایعات را به حداقل برسانند و در نهایت منابع را حفظ کرده و هزینهها را کاهش دهند.

تعهد به مسئولیت زیستمحیطی باید در هر مرحله از تولید، از انتخاب مواد گرفته تا فرآیندهای کممصرف انرژی، در هم آمیخته باشد. این رویکرد به شرکتها کمک میکند تا هم از انطباق با مقررات و هم از پایداری بلندمدت کسبوکار حمایت کنند.

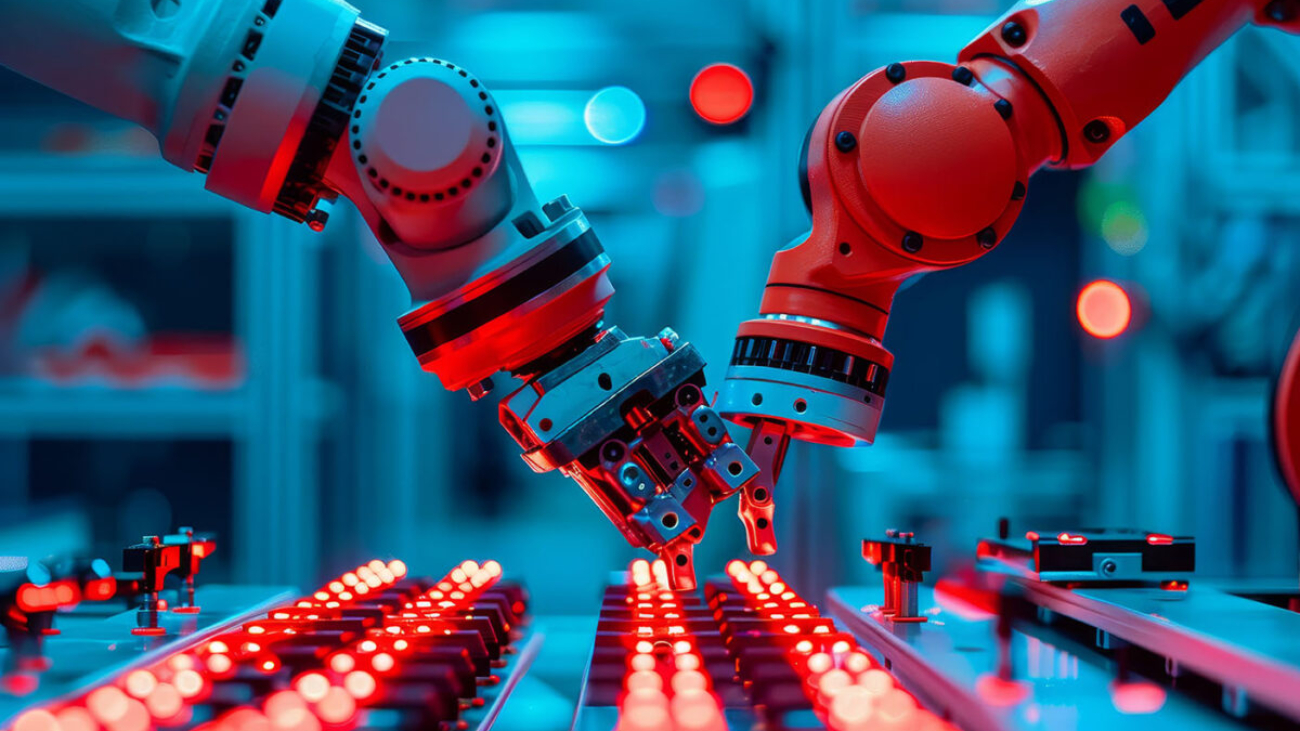

4. رباتیک و اتوماسیون: افزایش کارایی و کیفیت

با کمبود نیروی کار و افزایش هزینهها، اتوماسیون همچنان یک اولویت اصلی در تزریق پلاستیک است. در سال 2025، رباتهای صنعتی و اتوماسیون پیشرفته به بهبود کارایی تولید، کیفیت و ثبات ادامه خواهند داد.

ترندهای نوظهور در اتوماسیون شامل موارد زیر است:

رباتهای همکار (Cobots): برخلاف بازوهای روباتیک سنتی که در قفسهای ایمنی محصور هستند، کوباتها در کنار اپراتورهای انسانی کار میکنند و کارهای تکراری مانند برداشتن قطعات و مونتاژ را انجام میدهند.

کنترل کیفیت خودکار: سیستمهای بازرسی بصری مجهز به هوش مصنوعی در حال پیشرفتهتر شدن هستند و به تولیدکنندگان امکان میدهند عیوب را در لحظه تشخیص داده و استانداردهای کیفی بالاتری را حفظ کنند.

تولید چراغ خاموش (Lights-out manufacturing): برخی عملیات به سمت شیفتهای کاملاً خودکار و بدون نظارت انسانی در حال حرکت هستند که وابستگی به نیروی کار را کاهش داده و زمان کارکرد ماشینآلات را افزایش میدهد.

در آغوش کشیدن اتوماسیون به عنوان ابزاری برای بهبود بهرهوری و تضمین تولید با کیفیت بالا و تکرارپذیر اهمیت دارد. سرمایهگذاری در فناوریهایی که هم به کارایی و هم به رضایت مشتری کمک میکند، ادامه خواهد داشت.

چشمانداز 2025

همانطور که صنعت تزریق پلاستیک تکامل مییابد، تولیدکنندگان برای باقی ماندن در رقابت باید خود را تطبیق دهند. صنعت 4.0، بازگشت به کشور، پایداری و اتوماسیون همگی نقشهای حیاتی در شکلدهی آینده تولید پلاستیک ایفا خواهند کرد.

برای شرکتهایی که به دنبال یک شریک استراتژیک هستند که این ترندها را درک کرده و راهحلهای تزریق پلاستیک با کیفیت بالا، کارآمد و مقیاسپذیر ارائه میدهد، همگام شدن با این روندها ضروری است.